Технологии

I. «Магнетронные» покрытия

Все покрытия, разработанные НПФ «Элан-Практик» получаются при помощи несбалансированных магнетронных распылительных систем (НМРС), которые на сегодняшний день являются наиболее универсальным и перспективным методом получения широкого спектра высокоэффективных PVD покрытий.

Разработаны и получили промышленное внедрение следующие технологии вакуумных PVD покрытий:

Упрочняющие покрытия на обрабатывающий инструмент

Назначение: повышение стойкости инструмента, увеличение скорости обработки.

Области применения: энергетика, авиация, автомобилестроение, машиностроение.

Режущий инструмент:

Формообразующий

| |

Трибологические покрытия

Назначение: снижение трения и повышение ресурса трущихся пар машин и механизмов.

Области применения: энергетика, авиация, автомобилестроение, машиностроение.

| |

Износостойкие антикоррозионные покрытия

Назначение: защита от коррозии и износа в агрессивных средах.

Области применения: энергетика, авиация, автомобилестроение, машиностроение.

Автомобильные компоненты

Детали гидравлики

| |

Стрелковое и холодное оружие

| |

Высокотемпературные защитные покрытия

Назначение: защита от коррозии и износа в агрессивных средах при высоких температурах.

Области применения: энергетика, авиация, автомобилестроение, машиностроение

| |

Защитно-декоративные покрытия

Назначение: защита от коррозии и износа, привлекательный внешний вид.

Области применения: изделия массового спроса

| |

II. Ионное азотирование

Ионное азотирование – метод химико-термической обработки металлических деталей машин, инструмента, штамповой и литьевой оснастки в азотсодержащей плазме тлеющего разряда.

Суть метода заключается в возбуждении импульсного тлеющего разряда в аргон-азотно-водородной газовой смеси при давлении 25-1000 Па между азотируемыми изделиями и стенкой вакуумной камеры. Под действием бомбардировки изделий ионами газовой смеси происходит насыщение поверхностного слоя изделий азотом с образованием в нем твердых нитридов металлов, входящих в состав стали.

Среди методов ионного азотирования наиболее эффективным является применяемый в наших установках метод импульсного ионного азотирования. Высокие параметры разряда в импульсе позволяют существенно сократить время проведения процесса, оптимально адаптировать плазму под самую сложную геометрию изделий, обеспечить равномерное распределение температуры по садке и требуемое строение азотированного слоя.

Среди методов ионного азотирования наиболее эффективным является применяемый в наших установках метод импульсного ионного азотирования. Высокие параметры разряда в импульсе позволяют существенно сократить время проведения процесса, оптимально адаптировать плазму под самую сложную геометрию изделий, обеспечить равномерное распределение температуры по садке и требуемое строение азотированного слоя.

Разработаны и получили промышленное внедрение следующие технологии ионного азотирования:

Повышение твердости и износостойкости поверхностного слоя

- зубчатые колеса

- коленчатые и распределительные валы

- направляющие

- втулки

- гильзы

- шнеки

- цилиндры

- колесо импеллера

- пресс-формы для пластмасс

- оси и др.

Повышение стойкости к циклической и пульсирующей нагрузке

- коленчатые и кулачковые валы

- толкатели

- клапаны

- зубчатые колеса и др.

Повышение коррозионной стойкости поверхностного слоя

- удлинители

- суппорты

- цилиндры

- пуансоны

- шнеки и др.

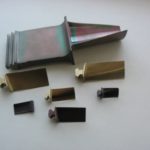

Повышение износостойкости и коррозионной стойкости, уменьшения прилипания металла при литье

- пресс-формы для формирования пластмасс

- пресс-формы для литья цветных металлов и сплавов

- прессовые штампы

- молотовые штампы

- пуансоны для глубокой вытяжки

- матрицы

Преимущества импульсного ионного азотирования (по сравнению с газовым азотированием):

- Возможность управления структурой получаемого азотируемого слоя для обеспечения требуемых механических свойств

- Регулируемый состав азотируемого слоя

- Высокая воспроизводимость получаемого результата

- Минимальные поводки, легко устраняемые чистовым шлифованием

- Азотирование коррозионностойких, жаропрочных и мартенситно-стареющих сталей без дополнительной депассивирующей обработки

- Отсутствие загрязнений окружающей среды

- Проведение технологического процесса без аммиака, что обеспечивает экологическую безопасность процесса.

- Экономичность технологического процесса:

— сокращение общего времени процесса в 2-5 раз за счет уменьшения времени нагрева- охлаждения садки и времени азотирования;

— уменьшение расхода электроэнергии в 2-3 раза;

— уменьшение расхода газов в 50-150 раз.

Автоматизированная установка ионного азотирования ИМПЛАЗ 800